Sistem monitoring real-time membantu memantau performa mesin press secara langsung, meningkatkan efisiensi, mencegah kerusakan, dan mendukung transformasi digital industri.

Dalam dunia manufaktur modern, kecepatan dan akurasi produksi menjadi faktor kunci dalam menjaga efisiensi dan daya saing.

Salah satu terobosan teknologi yang kini banyak diterapkan di lini produksi adalah sistem monitoring real-time untuk mesin press — sebuah solusi digital yang memungkinkan pemantauan kondisi mesin, performa, dan produktivitas secara langsung.

Sistem ini tidak hanya membantu mendeteksi masalah lebih cepat, tetapi juga mengoptimalkan proses kerja, mengurangi downtime, serta meningkatkan keamanan dan kualitas hasil produksi.

1. Apa Itu Sistem Monitoring Real-Time

Sistem monitoring real-time adalah teknologi berbasis sensor dan data digital yang berfungsi untuk memantau operasi mesin secara langsung, detik demi detik.

Pada mesin press, sistem ini mengumpulkan data penting seperti tekanan, suhu, getaran, dan kecepatan, kemudian menampilkannya pada dashboard digital yang dapat diakses oleh operator atau manajer produksi.

Fungsi utamanya adalah memberikan visibilitas penuh terhadap performa mesin, sehingga setiap anomali dapat terdeteksi dan ditangani sebelum menimbulkan kerusakan besar atau penurunan produktivitas.

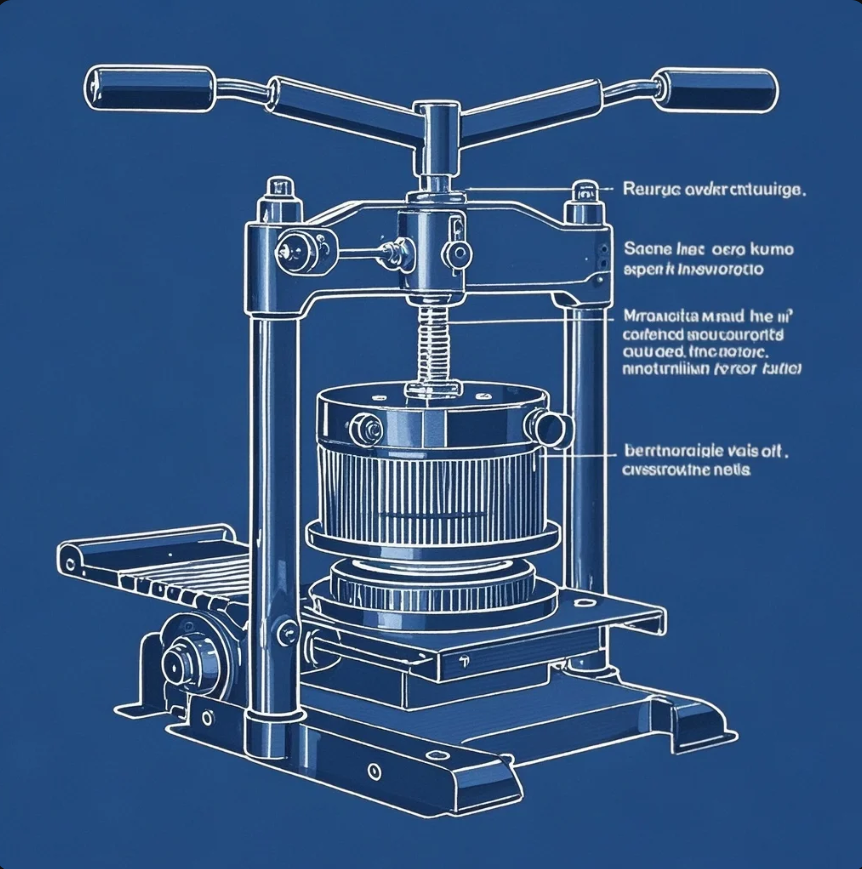

2. Komponen Utama dalam Sistem Monitoring Mesin Press

Agar sistem dapat bekerja secara efektif, terdapat beberapa komponen utama yang saling terintegrasi:

a. Sensor Industri

Berfungsi untuk mendeteksi parameter penting seperti tekanan hidrolik, suhu oli, getaran, dan waktu siklus (cycle time).

Sensor ini menjadi sumber data utama dalam sistem monitoring.

b. Data Acquisition Unit (DAQ)

Unit ini mengumpulkan data dari berbagai sensor dan mengubahnya menjadi format digital yang siap dikirim ke sistem pusat.

c. Gateway & IoT Platform

Data dari DAQ dikirimkan ke server melalui jaringan Internet of Things (IoT).

Teknologi ini memungkinkan pengiriman data real-time ke cloud agar dapat dipantau dari mana saja.

d. Dashboard Monitoring

Antarmuka visual (biasanya berbentuk web atau aplikasi) yang menampilkan kondisi mesin secara langsung dalam bentuk grafik, indikator warna, atau notifikasi.

e. Sistem Analitik & Alarm Otomatis

Menggunakan algoritma analisis data untuk mendeteksi pola anomali, memprediksi potensi kerusakan, dan mengirimkan peringatan otomatis jika terdeteksi kondisi abnormal.

3. Manfaat Implementasi Sistem Monitoring Real-Time

Menggunakan sistem monitoring real-time memberikan berbagai keuntungan strategis bagi industri manufaktur, khususnya pada lini mesin press:

a. Meningkatkan Efisiensi Produksi

Operator dapat melihat kinerja mesin secara langsung dan melakukan penyesuaian segera jika ditemukan penyimpangan.

Hal ini meminimalkan waktu tunggu dan meningkatkan kecepatan produksi.

b. Mendeteksi Kerusakan Lebih Dini

Dengan sensor yang aktif setiap saat, sistem dapat mengenali gejala awal kerusakan seperti lonjakan tekanan, getaran berlebih, atau suhu abnormal.

Langkah perbaikan bisa dilakukan sebelum terjadi kerusakan fatal.

c. Mengurangi Downtime

Pemantauan real-time memungkinkan perawatan preventif yang lebih tepat waktu, menghindari berhentinya mesin secara tiba-tiba.

d. Meningkatkan Kualitas Produk

Mesin yang bekerja stabil menghasilkan produk dengan kualitas lebih konsisten — tekanan, bentuk, dan hasil akhir menjadi lebih presisi.

e. Transparansi Data dan Pelacakan Historis

Semua data tersimpan dalam database digital yang dapat diakses untuk analisis performa, laporan produksi, dan audit kualitas.

4. Integrasi dengan Sistem Produksi Digital (Smart Factory)

Sistem monitoring real-time merupakan bagian penting dari konsep Industri 4.0 dan Smart Factory.

Dengan integrasi ke sistem lain seperti ERP (Enterprise Resource Planning) dan MES (Manufacturing Execution System), data dari mesin press dapat langsung:

- Tersinkronisasi dengan jadwal produksi.

- Mengupdate status kerja mesin secara otomatis.

- Memberi sinyal ke sistem perawatan saat parameter melewati batas aman.

Integrasi ini menciptakan ekosistem produksi digital yang responsif, di mana keputusan berbasis data dapat diambil dengan cepat dan akurat.

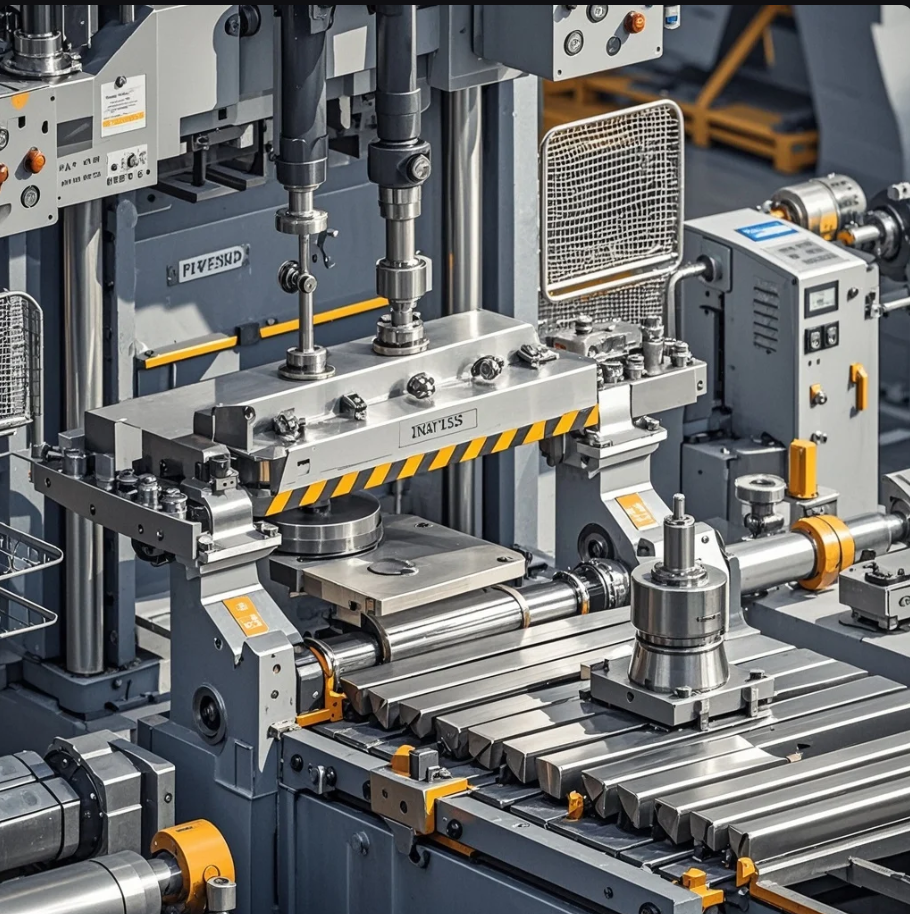

5. Contoh Penerapan di Industri

Beberapa perusahaan manufaktur otomotif dan logam di Asia sudah mulai mengadopsi sistem ini untuk mesin press hidrolik dan pneumatik.

Hasilnya menunjukkan peningkatan efisiensi hingga 20–30%, serta pengurangan downtime tidak terencana hingga 40%.

Contoh penerapan nyata:

- Pabrik otomotif: menggunakan sensor tekanan dan getaran untuk menjaga stabilitas stamping panel logam.

- Industri logam berat: memantau siklus kerja press besar dengan dashboard digital agar operator dapat menyesuaikan beban secara real-time.

- Industri komponen presisi: memastikan tekanan konstan untuk menjaga toleransi dimensi produk sesuai standar.

6. Tantangan dan Solusi Implementasi

Tantangan:

- Investasi awal untuk perangkat sensor dan infrastruktur IoT cukup tinggi.

- Diperlukan pelatihan operator agar mampu membaca dan menafsirkan data digital.

- Koneksi internet di area pabrik harus stabil untuk menjamin real-time data transmission.

Solusi:

- Mulai dari skala kecil (pilot project) untuk satu atau dua mesin terlebih dahulu.

- Gunakan dashboard berbasis cloud ringan agar mudah diimplementasikan dan diakses.

- Terapkan sistem alert berbasis notifikasi agar operator tidak perlu terus memantau layar.

Dengan pendekatan bertahap, perusahaan dapat menilai ROI dan memperluas sistem sesuai kebutuhan produksi.

Kesimpulan

Sistem monitoring real-time untuk mesin press adalah langkah penting menuju efisiensi dan ketahanan produksi di era digital.

Teknologi ini memberikan visibilitas penuh terhadap performa mesin, memungkinkan perawatan prediktif, dan mengurangi risiko downtime yang merugikan.

Lebih dari sekadar alat pemantau, sistem ini merupakan pondasi dari transformasi digital industri manufaktur, membantu perusahaan mencapai produktivitas tinggi, kualitas terjaga, dan daya saing berkelanjutan.

Baca juga :