Kolaborasi manusia dan robot (cobot) di area mesin press meningkatkan keselamatan, konsistensi kualitas, dan efisiensi produksi. Artikel ini membahas konsep kolaborasi, alur kerja ideal, teknologi pendukung, manfaat, risiko, serta praktik keselamatan penting dalam lingkungan press.

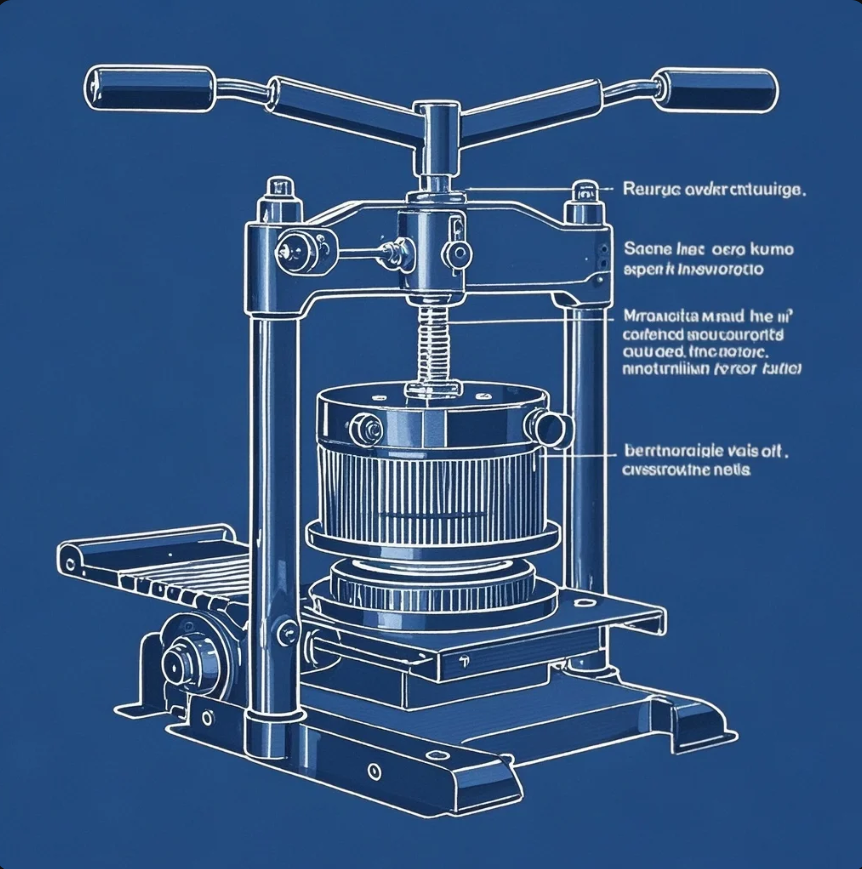

Area mesin press adalah salah satu lingkungan kerja paling menantang di manufaktur: ada gaya tekan besar, risiko pinch point, repetisi tinggi, dan kebutuhan presisi yang ketat. Karena itu, penerapan robotika—terutama kolaborasi manusia dan robot (cobot)—semakin dilirik untuk meningkatkan produktivitas tanpa mengorbankan keselamatan.

Namun kolaborasi di area press bukan sekadar “taruh robot di dekat operator”. Dibutuhkan desain alur kerja, sensor keselamatan, SOP, dan pembagian tugas yang jelas. Artikel ini membahas bagaimana kolaborasi manusia-robot bisa diterapkan secara efektif dan aman di area mesin press.

1) Mengapa Area Mesin Press Cocok untuk Kolaborasi Manusia–Robot?

Mesin press umumnya memiliki karakteristik:

- proses repetitif dan ritmis (feeding material, unloading, stacking)

- tuntutan konsistensi posisi (alignment) untuk kualitas hasil press

- risiko keselamatan tinggi jika operator kelelahan atau terdistraksi

- potensi bottleneck di loading/unloading

Robot dapat mengambil tugas berulang dan berbahaya, sementara manusia fokus pada pengawasan, setup, dan quality check.

2) Pembagian Peran: Manusia vs Robot (Agar Kolaborasinya Nyata)

Kolaborasi paling efektif terjadi saat masing-masing melakukan hal yang paling cocok.

Tugas yang ideal untuk robot/cobot

- pick-and-place material ke jig atau conveyor

- unloading hasil press dan stacking/palletizing ringan

- sorting part berdasarkan kategori (OK/NG) jika terhubung dengan vision system

- handling komponen panas/tajam/berat (dengan end-effector yang sesuai)

- tending mesin (press tending) dengan siklus konsisten

Tugas yang ideal untuk manusia

- setup die & changeover (butuh judgement dan fleksibilitas)

- inspeksi visual detail dan sampling QC

- troubleshooting abnormal (suara, getaran, kualitas tepi)

- pengisian material khusus yang variatif

- verifikasi first article dan keputusan stop/restart

Kuncinya: robot mengurangi repetisi dan risiko, manusia menjaga kualitas dan keputusan.

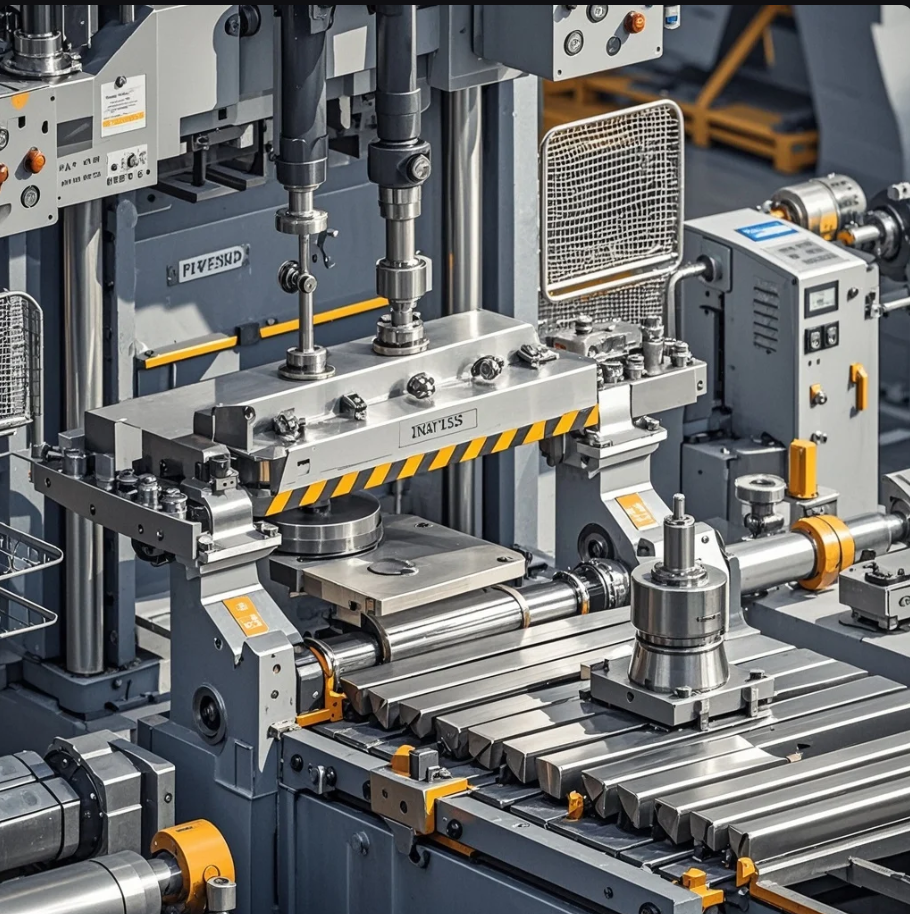

3) Model Kolaborasi yang Paling Umum di Area Press

A) Semi-Automated Press Tending (Manusia sebagai supervisor)

Robot melakukan loading/unloading, operator:

- mengawasi output

- melakukan QC sampling

- menyiapkan material berikutnya

- menangani abnormal

B) Cell Berbasis Cobot + Safety Zone

Cobot bekerja dekat operator, tapi ada aturan:

- area kerja dibagi zona aman

- speed robot menyesuaikan jarak manusia (speed & separation monitoring)

- robot berhenti jika manusia masuk zona tertentu

C) Robot + Conveyor + Inspection Gate

Alur:

- press menghasilkan part

- robot pindahkan ke conveyor

- inspection gate (kamera/laser/weight check)

- robot/actuator memisahkan OK vs NG

Ini membuat kualitas lebih stabil dan mengurangi beban inspeksi manual.

4) Teknologi Pendukung Kolaborasi di Area Mesin Press

A) Safety System (Wajib)

- light curtain untuk area bahaya

- interlock door pada guarding

- safety relay / safety PLC

- emergency stop yang mudah dijangkau

- two-hand control pada operasi tertentu (jika diperlukan)

B) Sensor & Vision (Akurasi dan kualitas)

- vision untuk memastikan orientasi part sebelum press

- sensor presence untuk memastikan material benar-benar terpasang

- force/torque sensor untuk deteksi misalignment

- sensor suhu untuk part panas (jika proses memanaskan)

C) End-Effector yang Tepat

Gripper harus disesuaikan:

- vacuum gripper untuk sheet metal tertentu

- magnetic gripper (untuk material ferromagnetic)

- mechanical gripper untuk bentuk kompleks

- gripper dengan compliance untuk toleransi posisi

End-effector salah adalah salah satu penyebab utama kegagalan otomatisasi.

5) Manfaat Utama Kolaborasi Manusia–Robot di Mesin Press

A) Keselamatan meningkat

Robot mengambil tugas dekat area pinch point dan repetisi yang memicu human error.

B) Konsistensi kualitas

Robot memberi feeding dan handling yang stabil, mengurangi variasi posisi dan kerusakan part.

C) Produktivitas dan OEE naik

- cycle time lebih konsisten

- downtime akibat kelelahan operator berkurang

- bottleneck loading/unloading bisa turun

D) Ergonomi lebih baik

Mengurangi aktivitas angkat-geser berulang yang sering memicu cedera punggung dan pergelangan.

6) Risiko dan Tantangan (Yang Harus Diantisipasi)

A) False sense of safety

Cobot tetap bisa berbahaya jika:

- guarding tidak benar

- interlock dimatikan

- SOP diabaikan

B) Variasi material dan part

Semakin banyak variasi, semakin sulit otomatisasi. Solusinya:

- standardisasi tray/jig

- quick-change gripper

- parameter recipe per part

C) Downtime karena integrasi kurang matang

Jika sensor, robot, dan press tidak sinkron:

- terjadi miss-feed

- jam part

- stop yang sering

D) Kesiapan operator

Operator perlu pelatihan:

- mode aman (teach, auto)

- cara reset alarm

- prosedur lockout/tagout (LOTO)

- kapan harus stop line

7) Praktik Keselamatan Penting (Checklist Lapangan)

Berikut prinsip umum yang biasanya dipakai di area press:

- LOTO jelas sebelum maintenance atau clearing jam

- Guarding tidak boleh di-bypass (ini akar banyak kecelakaan)

- E-stop harus diuji berkala dan mudah dijangkau

- Zona kerja diberi marking (floor marking + signage)

- SOP clearing jam: siapa berwenang, langkahnya apa, verifikasi apa

- Safety training rutin untuk shift baru dan rotasi operator

- Near-miss reporting: kejadian kecil dicatat sebelum jadi besar

Kolaborasi yang sukses itu bukan cuma “robotnya jalan”, tapi “robotnya aman”.

8) Roadmap Implementasi yang Realistis

Tahap 1 — Pilot sederhana

- pilih 1 tipe part yang stabil

- automasi unloading atau stacking dulu

- ukur dampak: cycle time, reject, near-miss

Tahap 2 — Perluas ke press tending

- tambah feeding + alignment

- tambahkan sensor presence dan vision

Tahap 3 — Integrasi QC gate

- inspection otomatis untuk defect tertentu

- sorting OK/NG otomatis

Tahap 4 — Skalakan & standardisasi

- standard jig/tray

- quick-change tooling

- recipe management per part

Mulai dari proses yang paling repetitif dan paling berisiko.

Kesimpulan

Kolaborasi manusia dan robot di area mesin press dapat meningkatkan keselamatan, ergonomi, dan konsistensi produksi—asal desainnya benar. Robot/cobot ideal untuk tugas repetitif dekat area berbahaya seperti loading/unloading, sementara manusia fokus pada setup, QC, dan troubleshooting. Kunci keberhasilan ada pada safety system yang ketat (guarding, interlock, LOTO), pemilihan end-effector yang tepat, serta SOP dan pelatihan operator yang konsisten. Dengan pendekatan bertahap, area press bisa menjadi lebih produktif sekaligus lebih aman.

Baca juga :